Simcenter 3D结构可靠性评估之——冲击响应分析

什么是冲击响应?

冲击响应是一种持续时间很短的瞬态现象,可能导致零件出现故障、产生应力断裂,在某些情况下甚至破碎。机械冲击的例子包括跌落冲击、地震和火工品爆炸冲击。结构工程师必须设计出能够承受冲击并防止过度振动产生过载的应力水平的产品。他们用“瞬态响应分析”来分析冲击的过程,计算强迫动力响应,以确定结构在受到时变激励时的行为。

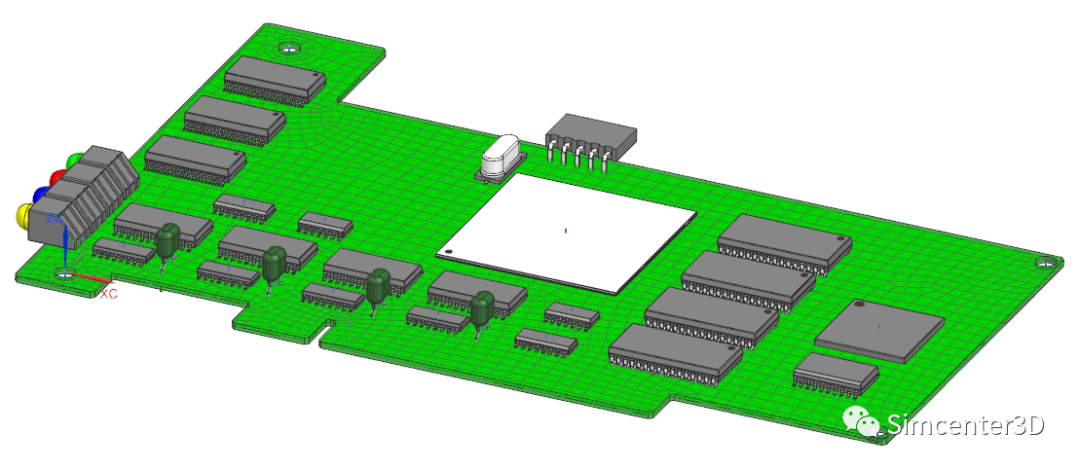

举一个例子,结构工程师接到任务,设计一个可以安装构件的结构。例如,可以在其上安装电子组件的电子机箱结构的设计。结构工程师现在必须处理基础结构(在这种情况下是底座)和部件,以承受冲击。从事这类任务的工程师通常可以对底座和安装在底座上的组件进行设计更改。

正在准备进行冲击试验的航天器

采用瞬态分析的冲击响应设计评估方法

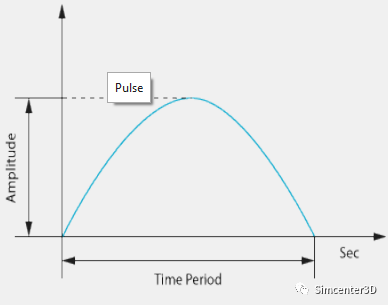

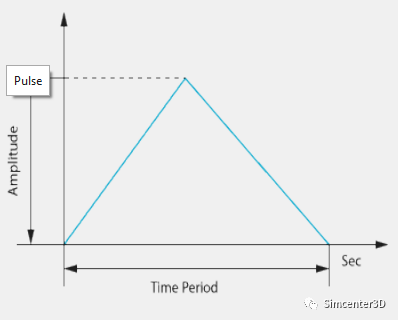

假设冲击通过基础结构传递是合理的,因此,工程师将首先关注基础结构的设计。为了复现冲击事件,工程师需要定义冲击的加速度曲线。为了获取这些信息,工程师通过测量获得冲击事件的加速度时间历程,或者,如果这不可能,他使用经典的脉冲基输入,例如正弦脉冲来模拟冲击载荷。他现在有了一个脉冲信号,但没有什么可应用的,所以他的下一步是建立基础结构的有限元模型。然而,由于要安装的组件要么未知,要么仍在开发中,他不得不在模型中使用组件的理想化版本。

用于冲击响应研究的模拟冲击载荷的经典脉冲基输入

一旦工程师建立了有限元模型,他就可以应用加速度时程,计算各种应力和加速度响应,包括部件连接点的应力和加速响应。根据这些响应,他可以通过检查von Mises应力是否在极限范围内来确定基础结构是否能够承受冲击。他的第一个设计不成功对他来说并不奇怪。毕竟,他必须考虑各种强加的设计要求。

拥有Simcenter 3D等高级软件的工程师可以像研究人员一样处理问题。在这种情况下,他们将使用HEEDS创建一个实验设计(DoE)分析,该分析将运行他们的模拟数百甚至数千次,通过调整参数,直到他们找到最佳设计。然而,这样的实验在模拟时间和计算机资源方面是昂贵的。在这种情况下,当我们需要大型复杂的有限元模型时,资源成本极高,需要数小时、数天甚至更长的时间才能找到最佳设计。

一旦工程师找到了最佳设计,他就会收到新的设计版本。由于此处的主要目的是设计允许振动而不会损坏安装在其上的部件的底座。工程师将重新进行有限元模型的瞬态响应分析,并获得部件连接位置的响应。工程师比较设计变更前后的瞬态响应是很自然的。然而,如果没有建模的实际组件,工程师不能仅通过查看生成的新响应曲线来确定它是否比基线结果(在更改之前获得)更好或更差。

对于基础结构和部件的每次设计变更,工程师必须重新运行其计算机密集型分析过程。工程师还必须考虑他以前不知道的冲击,如地震或火工品爆炸冲击。因此,必须为各种幅值和时间脉冲建立初始基线运行,以获得响应的包络。

冲击响应谱分析的应用

由于瞬态分析费用高昂,工程师别无选择,只能探索频率或谐波响应分析。他需要使用快速傅立叶变换将时间信号转换到频域。频域分析的成本显著低于瞬态分析。然而,频域分析也有其局限性。例如,如果在指定频率下出现振幅变化,而不是设计的频率,会发生什么?产品会有故障的风险吗?工程师可以探索的另一种选择是将时间信号转换为激励的功率谱密度(PSD)。这同样具有挑战性,因为工程师不知道进行平均的持续时间或样本。也就是说,这里的挑战是励磁的未知性和不确定性。

用于冲击响应分析的可能加速计位置

传统方法的挑战在于,它们需要了解组件的通用动态特性,即可能安装在基础结构上的组件的共振频率。如果没有这些信息,就很难预测构件对基础结构冲击事件的响应。

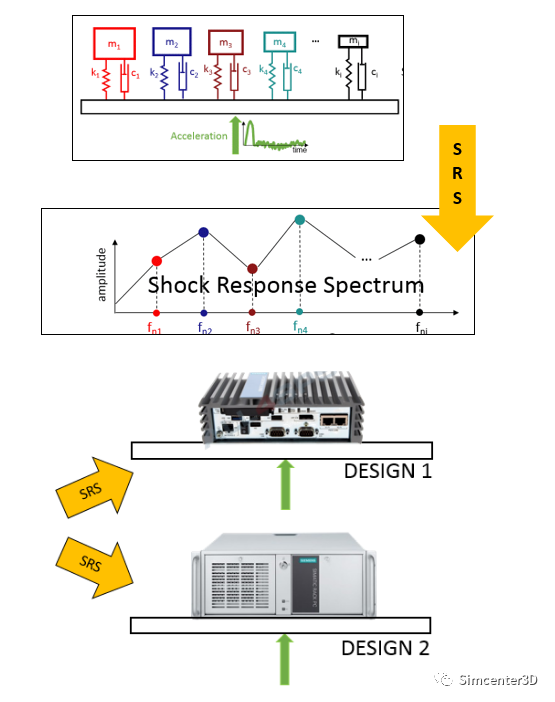

根据冲击响应谱,安装在底座上的部件被单自由度弹簧质量系统取代。我们使用足够数量的弹簧质量系统来覆盖感兴趣的整个频率范围。也就是说,相当于安装数千个弹簧质量系统来模拟可能的组件谐振频率。当底座受到冲击时,每个振荡器都会以特定的振幅作为时间的函数振动。从工程师的角度来看,目标是设计一个部件以防发生故障。很容易关注每个弹簧质量系统的峰值(响应的绝对最大值)。如果我们在x轴上绘制振荡器谐振频率,在y轴上绘制振幅,我们可以找到冲击响应谱。

冲击响应谱建模

本质上,瞬态信号被转换到频域。为了评估设计,我们可以将一个新的或一组新的组件安装到相同的基座位置,并使用相同的冲击响应谱(SRS)包络。对于给定的基础结构或冲击瞬态,SRS不会发生变化。我们可以很容易地比较两条冲击设计曲线,因为它们只是反映了安装在基础结构上的谐振器的最大可能振幅。在这种情况下,工程师可以简单地使用两条曲线的包络线来设计振动安全部件。

有了这些信息,工程师现在可以独立于构件将构件设计与基础结构设计解耦。如果他只有可用的历史数据,例如,从几个地区的各种地震中获得的地震数据,他可以简单地使用SRS曲线的包络。

基础与组件设计解耦

Simcenter 3D中的冲击响应谱分析

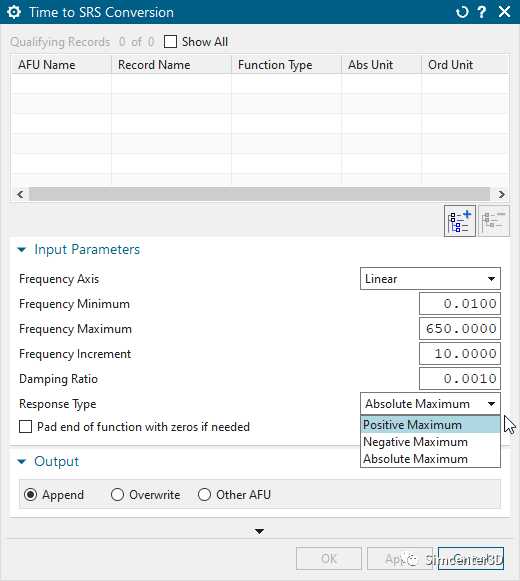

结构工程师不必为创建SRS数据而烦恼。Simcenter 3D使SRS数据生成任务变得非常容易。可以从“响应动力学”工具栏访问此操作的用户界面(UI)。

工程师可以将冲击函数瞬态数据作为原始数据或电子表格形式输入。然后,他可以使用存储的函数作为“时间到SRS转换”工具包的输入。此外,设计者可以根据需要创建正最大值、负最大值或绝对最大值的频谱。

时间到SRS转换输入界面

根据瞬态冲击数据生成冲击响应谱是确定部件是否能够承受振动和应力的第一步。

工程师现在可以使用安装在底座上的部件的有限元模型。第一步是计算组件的模态。每个模态的贡献是与固有频率相对应的位移值(从加速度SRS转换为位移SRS)和模态参与因子的乘积。缩放后的模态必须进行组合,以获得总响应。使用总响应,结构工程师可以查看von Mises应力是否足够高,足以产生屈服或断裂。在一些设计等应用中,安装支架的总加速度不超过允许极限也很重要。

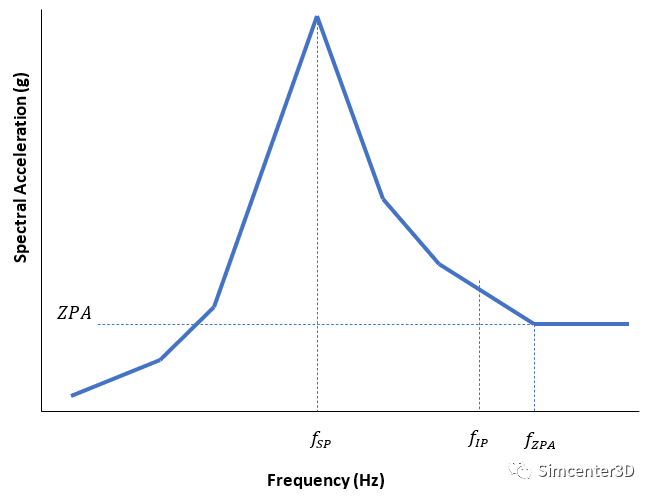

冲击响应及其谱域

根据相关标准选择模态组合方法需要对冲击谱中的区域有一点了解。通常,我们将谱划分为3个不同的区域,如下图所示:

-

频率低于fSP。在这些频率下,响应通常与输入瞬态冲击异相。在该区域,ABS、SRSS、NRC、NRC双和、百分之十、分组、Rosenblueth双和和和求和方法适用。

-

频率高于fZPA。该区域的特征是响应与激励同相。在该区域中,响应只是质量的乘积,即不参与模态响应的质量(缺失质量)和零周期加速度(ZPA)

-

fSP以下和fZPA以上的频率这是异相和同相响应之间的过渡区域。使用Gupta和Lindley-Yow组合方法等特殊方法来计算模态响应

加速度频谱与频率

总之,为了设计不超过振动水平和应力水平的部件,工程师只需要SRS数据和部件的有限元模型。这些数据通常可供工程师使用。然而,当不提供它时,可以容易地生成它。考虑到SRS数据和特定应用需求,工程师可以使用其中一种组合方法来计算响应。

响应谱分析的计算时间比全瞬态分析的计算量小一个数量级。当组件被修改或重新设计时,工程师只需用新版本替换有限元模型,计算一组新的模态及其模态参与因子。根据这些结果,他可以计算出新的响应。现在,他可以用一个完整瞬态分析的计算成本的一小部分来完成多次修正的分析。

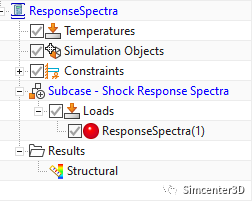

响应谱分析设置

Simcenter 3D为工程师提供了进行设计分析所需的工具。工程师可以先在Simcenter 3D中构建拓扑或几何图形,然后对零部件进行网格划分。使用同步建模技术设计,我们可以轻松地进行更改(例如:添加肋、取消孔的特征和其他属性)。设计更改会触发网格、载荷和边界条件的自动更新。如果我们在底座上安装多个零部件,工程师可以使用Simcenter 3D中的装配建模。有了这个工具,他可以组装各种部件。如果模型来自供应商或承包商,Simcenter 3D允许工程师更换CAD组件或有限元模型。

工程师可以很容易地设置“响应谱”求解方案,如图所示。工程师可以定义部件模型需要计算的模模态数量,或者定义计算模式的频率范围。

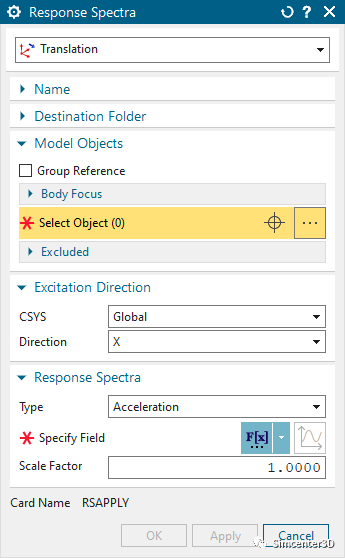

然后将冲击响应谱指定为强制振动载荷,如下所示。结构工程师可以确定冲击的位置和方向。激励可以在一个或多个位置和一个或更多个方向上定义。

响应谱输入界面

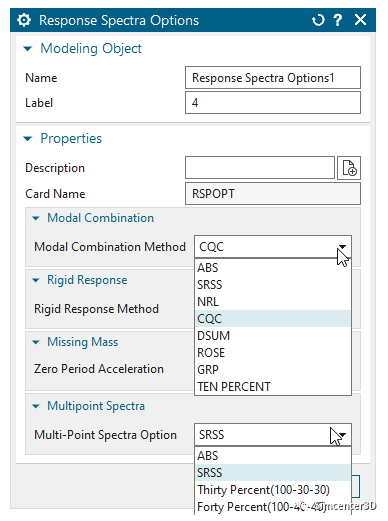

Simcenter 3D使工程师可以轻松选择各种模态组合选项。如果SRS的规格在多个位置和/或方向,工程师可以从不同的多频谱组合方法中进行选择,以计算响应。

响应谱选项

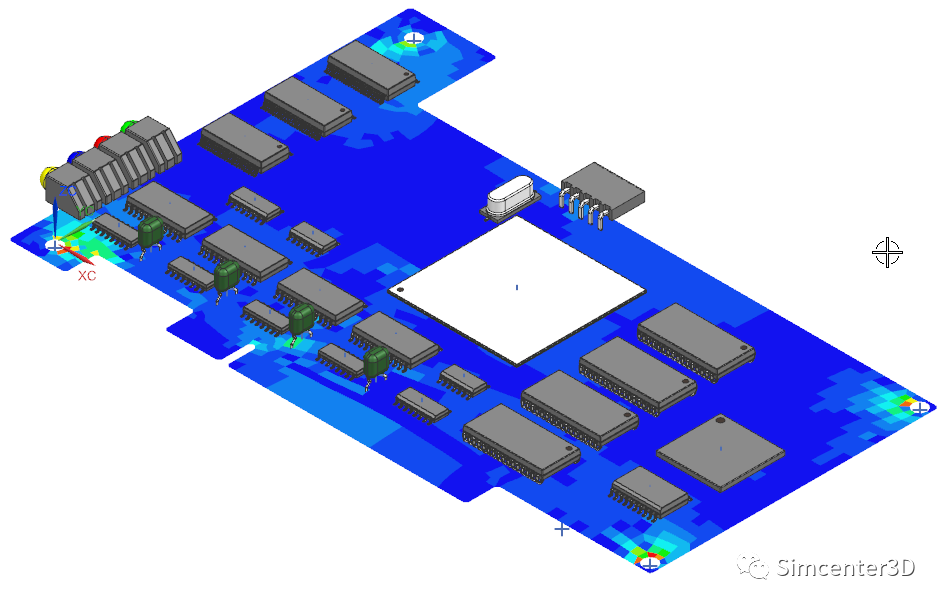

结果查看

工程师可以在后处理任务中可视化响应谱分析的结果。这种可视化帮助他定位设计中需要注意的热点。下图显示了承受冲击载荷的电子元件的von Mises 应力。这样的输出可以帮助工程师快速放大到需要更改设计以补偿振动冲击的位置。

冲击响应分析总结

工程师可使用响应谱分析方法来设计其部件以承受振动冲击。Simcenter 3D的易用性使这一过程中的设计更改变得更加容易。工程师现在可以使用冲击谱分析来更快地迭代设计变更,而不是与之相关的设计不确定性的完整瞬态分析。这使得能够以降低的计算成本进行快速原型设计。