如何防止齿轮啮合和齿轮变形所产生的噪音

1. 序言

变速箱中最主要的振动源是齿轮啮合,当轮齿啮合时,由于受到冲击,齿轮会产生很大的加速度,从而引起周围介质的扰动。但是齿轮啮合是变速箱工作不可避免的,所以仿真工具需要有准确的方法来预测作为振动源的齿轮啮合过程。一个基本要求是,对于给定的载荷条件,所使用的方法必须捕获啮合循环期间的刚度变化。然而,由于负载条件在运行条件下发生变化,必须考虑变化的负载及其对齿轮箱结构柔性和轴承的影响。此外,齿轮微观几何、轮齿耦合效应和齿轮毛坯设计等方面也起着至关重要的作用。

2. 噪声是从哪里来的

电动汽车真的很安静吗?分贝,就像所有的衡量标准一样,是相对的。相对于内燃机(ICE),电动汽车是安静的。然而,音量并不是使噪声不受欢迎的唯一标准。对音调噪音的普遍看法是,比如齿轮啸叫声,它们非常烦人。ICE通常会淹没这些声音,但在电动汽车中可以听到齿轮的啸叫声。齿轮啸叫声的来源主要来自齿轮系啮合周期中刚度的变化。

动态仿真评估了刚度差异产生的振动,并找到了具有最佳声学性能的解决方案。振动源和传递路径的详细模拟模型对于准确表示传输的声学特性非常重要。为了优化齿轮啸叫的性能,许多行业引领者都专注于改变齿轮毛坯的设计。改变齿轮毛坯可能导致齿轮质量的降低,其会通过其固有频率影响整体动态响应。

对于齿轮啸叫问题,西门子工程咨询服务团队基于Simcenter 3D平台提供以下解决方案。

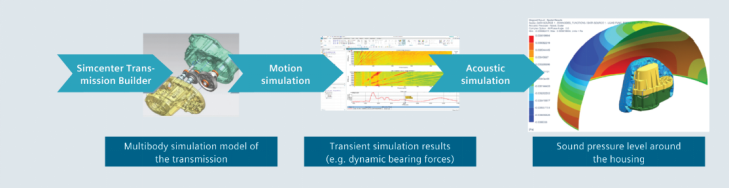

基于在 Simcenter 3D 平台中瞬态多体仿真的结果可以无缝地用于声学环境的优势,可以实现下图 中所示的由多体到声学仿真的工作流程。在 Simcenter 3D 声学中,多体负载直接可以转换为频域并自动的映射到振动声学模型上,然后将它们用作结构激励,以计算变速箱辐射的外部噪声。通过此过程,可以根据基本参数(例如微观几何修形)对NVH性能进行优化分析,例如传输到外壳附近麦克风中的声压级。通过这种方式,整个传输路径都集成在一个单一的集成环境中进行模拟:从源(齿轮力)通过传递路径(轴承和灵活的外壳结构)到接收器(麦克风阵列)。可以轻松分析这些子系统中的修改,以优化设计并减轻NVH现象。

评估齿轮箱声辐射的典型工作流程

评估齿轮箱声辐射的典型工作流程

3. 减少轮齿耦合效应

齿轮传动是一种复杂的机械系统,它包括齿轮、轴、轴承和其他辅助部件,用于传递动力。然而,由于齿轮传动系统的复杂性和有限的计算能力,其精确的建模和分析仍然是一项挑战。首先,要能准确地构建齿轮传动系统模型,必须明确它的结构和参数。其次,需要建立有效的数学模型来描述接触力以及齿轮传动系统在运行时可能出现的复杂现象,例如轮齿耦合效应。

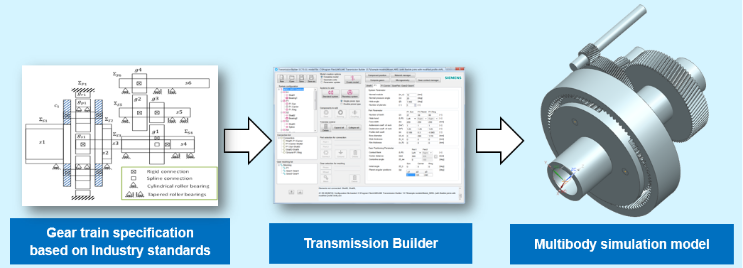

Siemens PLM Software为齿轮箱快速建模开发了一种新的应用:Simcenter 3D Motion Transmission Builder(Transmission Builder)。这个垂直应用依据输入的齿轮设计参数可自动生成仿真模型,彻底改变了建立变速器多体仿真模型的用户体验,同时显著提高了建模效率。工作流程如下图所示。

工作流程:根据齿轮设计规范生成仿真模型

工作流程:根据齿轮设计规范生成仿真模型

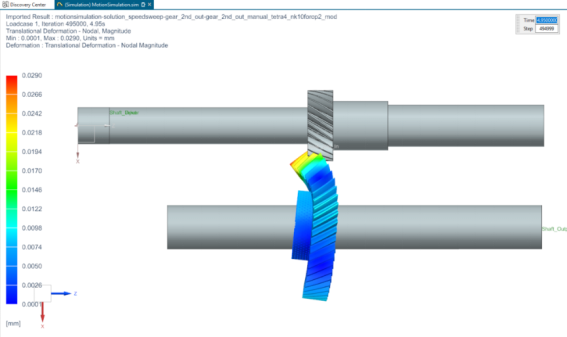

Simcenter 3D可以帮助工程师解决轮齿耦合效应和其他关键现象。先进的动态有限元[FE]前处理器是Simcenter 3D Motion Transmission Builder产品模块的一部分。它是一种快速计算工具,可以对动态演变的结构柔性效应进行建模。以一对轻量化齿轮毛坯设计的简单斜齿圆柱齿轮副为例,该工具对于建模至关重要,因为齿轮毛坯的柔性会影响传动系统的接触模式和动态响应。

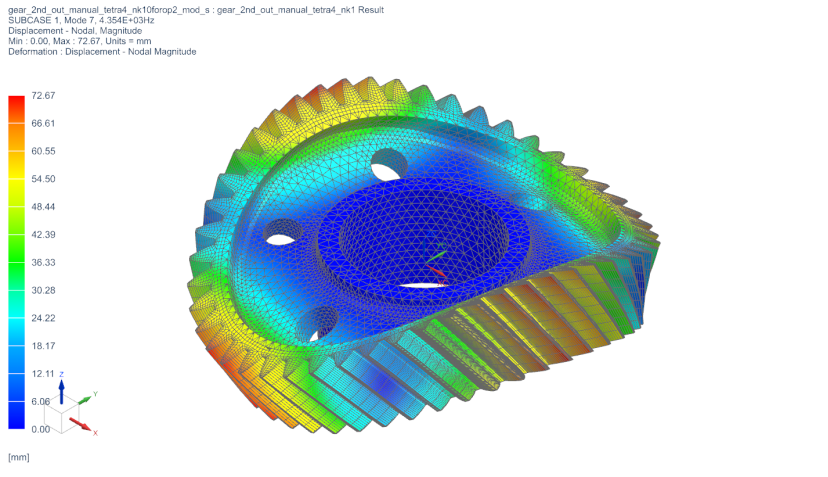

如下图所示,在极端情况下,齿轮会因产生的力而变形,从而导致不同的接触模式和NVH(噪音、振动和粗糙度)性能。基于Simcenter3D ,可以微调齿轮,使其具有最小的质量和优化的NVH性能。同时还可以绘制典型的NVH属性,如轴承力、传递误差和声辐射功率,以确定齿轮固有频率对系统响应的影响。这使工程师在没有物理原型时,也能够优化齿轮毛坯设计,并进行NVH性能分析。

下图一对斜齿圆柱齿轮副中一个齿轮为柔性体,包括齿轮毛坯和轮齿。在一阶模态频率对应的RPM激励下,柔性齿轮发生明显共振。

轻量化斜齿轮的变形云图(放大图)

轻量化斜齿轮的变形云图(放大图)

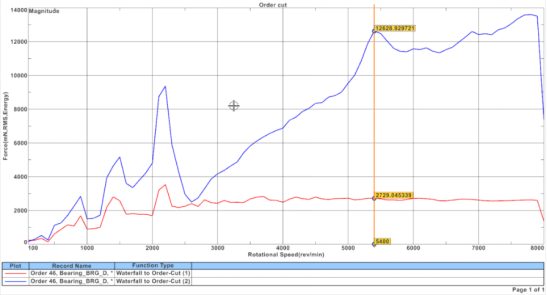

下图显示了轴承力在齿轮啮合阶次上的阶次截图。

轴承力在齿轮啮合阶次上的阶次截图

4. 考虑齿轮柔性以正确模拟行星轮系的传递路径

我们确定了结构柔性对振动源的影响是存在的、重要的,并且可以充分模拟。我们将齿轮作为振动源,但如果齿轮不是唯一的振动源呢?如果传递路径也起到作用怎么办?

行星齿轮传动与普通齿轮传动相比较,具有质量小、体积小、结构紧凑、承载能力大、传动效率高、传动比大等优点,已广泛应用于工程机械、汽车、飞机和船舶等各行各业。在行星齿轮箱中,齿圈一般固定不动,太阳轮、行星轮和行星架旋转。在某些情况下,齿圈的柔性对轮齿接触力和传递到周围结构的力都有重大影响。

此外,当行星齿轮经过时,靠近齿圈的壳体结构的局部加强可能会影响振动信号。为了确保在最终设计中考虑到这些因素,需要采用建模方法将壳体齿圈考虑成柔性部件。

5.案例展示

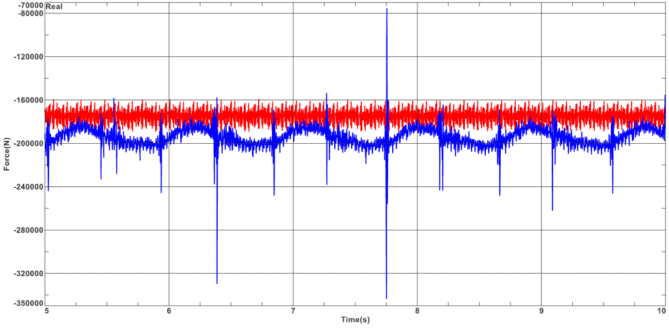

下面的示例演示了载荷传递路径对振动的影响,以及经过的行星如何影响轴承座安装点的反作用力。这是针对国家可再生能源实验室(NREL)的一个风力涡轮机齿轮箱[1]的分析结果,结果显示只有在模型中考虑包括齿圈柔性,才能检测到行星通过频率对约束边界反作用力调制。如下图所示。

外壳安装点的反作用力

外壳安装点的反作用力

另一个令人兴奋的结果是变速箱在运行过程中的变形。下面的视频显示了变速箱的变形。为了增加可视化效果,该变形通过参数设置被放大。这使我们能够清楚地看到行星轮和齿圈的相互作用下的齿圈变形模式,以及齿圈变形后的接触力的变化。所看到的齿圈三角形变形是行星系统的典型变形模式,它会显著影响行星轮和齿圈之间的动力学过程以及由此产生的接触模式。齿轮系统动力学过程中的这种变化对传动系统的功率密度具有显著影响。

齿圈变形会导致啮合关系发生变化。这反过来又会影响系统内的动态载荷、平移速度和摩擦力,如以下视频所示。这些特性的变化会导致功率损耗和振动增加,贡献传动系统中的大部分噪声。在极端情况下,这些变化可能会导致永久性损坏。

6. 结论

为了找到齿轮箱的最佳声学性能,一种准确的模拟方法来评估壳体和齿轮振动是非常重要的。本文中讨论的高级动态FE前处理器确实是独一无二的。它的独特性在于它能够考虑和模拟齿轮变形和动力学性能,并将其特性耦合到系统中以精确预测系统的响应。它能够考虑以下因素:

-

定制的齿轮毛坯设计

-

不对中、微观修型和轮齿耦合效应

-

齿轮固有频率引起的动态响应中的共振

-

齿轮变形对结构传递路径的影响